先進(jìn)制造技術(shù)(AMT)的產(chǎn)生是人類歷史發(fā)展和文明進(jìn)步的必然結(jié)果,它集成了現(xiàn)代科技和工業(yè)創(chuàng)新的成果��;對制造業(yè)的發(fā)展起到了舉足輕重的作用。實現(xiàn)這一目標(biāo)的關(guān)鍵技術(shù)之一就是對加工過程的實時監(jiān)測��。刀具作為切割加工的直接執(zhí)行者�,對刀具狀態(tài)的監(jiān)測更是這一技術(shù)的重要環(huán)節(jié)。

金屬切割過程中不可避免的伴隨著刀具磨損甚至破損的現(xiàn)象��,在傳統(tǒng)的切削加工過程中���,加工者一般通過切割聲音����、刀具表面顏色或切屑轉(zhuǎn)態(tài)來判斷更換刀具的時機�����,然而這種判斷是建立在主觀經(jīng)驗基礎(chǔ)上的,有時會由于更換刀具不及時�,影響工具的價格表面質(zhì)量和尺寸精度��,嚴(yán)重時甚至?xí)斐晒ぜ膿p壞和機床的故障����;有時也會由于刀具更換過早,增加了刀具更換頻率��,造成生產(chǎn)成本的提高和生產(chǎn)效率的下降�。據(jù)統(tǒng)計,大約20%的機床停機時間是由于刀具破損引起的����,而刀具本事和換刀帶來的成本占據(jù)產(chǎn)品總成本的3%—12%。

針對上述存在的問題�,刀具狀態(tài)監(jiān)測技術(shù)得到了人們的關(guān)注和研究,它通常是利用切削過程中采集到的傳感器信息�����,對刀具狀態(tài)進(jìn)行事實監(jiān)測���,進(jìn)而預(yù)測需要換刀的時間�����。研究表明�,數(shù)控加工機床配置刀具監(jiān)測系統(tǒng)后可減少75%的故障停機時間,提高生產(chǎn)效率10%—60%�,提高機床利用率50%以上。

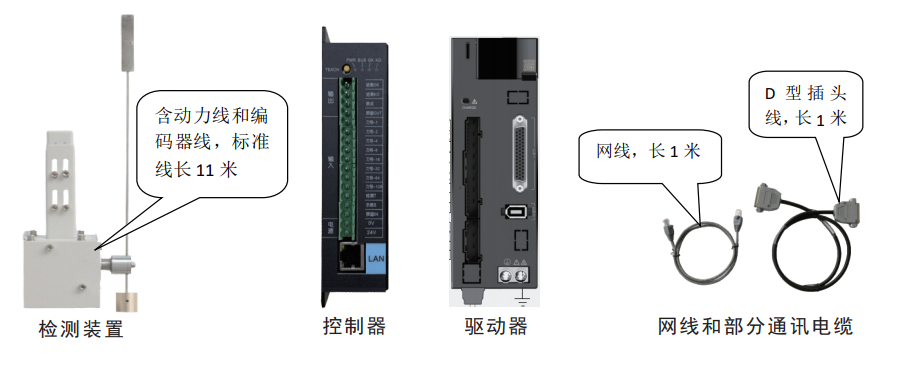

斷刀檢測的原理是通過分析切削過程中產(chǎn)生的聲發(fā)射信號來監(jiān)測刀具的磨損狀態(tài)�。其原理是材料在切削過程中會發(fā)出一種中等的斷裂波,這種斷裂波不僅與工件材料的性質(zhì)有關(guān)���,還與其頻率范圍和振幅內(nèi)的刀具磨損狀態(tài)密切相關(guān)���。其技術(shù)具有靈敏度高、響應(yīng)速度快的優(yōu)點����。